Test komputerów do opryskiwaczy

|

Komputery do sterowania pracą opryskiwaczy polowych stały się już u nas bardzo popularne, ale nikt do tej pory nie zweryfikował tego, co piszą o nich producenci. Dlatego postanowiliśmy porównać je w teście, do którego zaprosiliśmy wszystkie firmy oferujące takie urządzenia na naszym rynku. Ostatecznie w szranki stanęły 3 komputery: Bravo 300 (włoski Arag) zgłoszony przez firmę Bondioli&Pavesi, Spraydos (niemiecki Müller-Elektronik) zgłoszony przez firmę Ekotronic i S 411 (polski Mescomp) zgłoszony przez samego producenta. Test przeprowadził Przemysłowy Instytut Maszyn Rolniczych w Poznaniu.

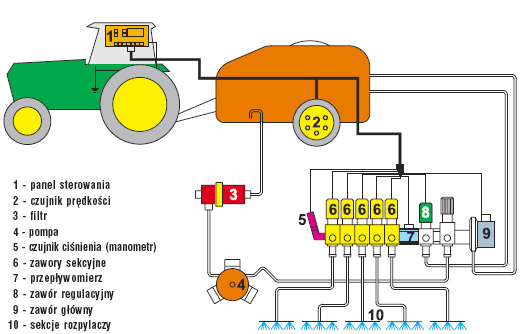

Musimy pamiętać, że zakup komputera do sterowania opryskiwaczem wiąże się również z wymianą zaworu sterującego. Zawór współpracujący z komputerem musi być wyposażony w zawory elektryczne sterujące pracą sekcji, elektryczny zawór główny, elektryczny zawór regulacyjny oraz w przepływomierz i/lub czujnik ciśnienia. Przykładowy schemat opryskiwacza wyposażonego w elektroniczne urządzenie do sterowania dawką cieczy przedstawia rysunek 1.

Komputer Bravo 300

To urządzenie włoskiej firmy Arag umożliwia kontrolowanie oprysku w opryskiwaczach wyposażonych w elektrozawór sterujący składający się z 1-5 sekcji. Komputer jest złożony z panelu pozwalającego kontrolować wszystkie zawory.

Bravo 300 może być sterowany w trybie ręcznym. Wtedy ustalanie dawki oprysku w litrach na hektar odbywa się poprzez użycie klawiszy zmiany. W razie potrzeby istnieje możliwość czasowego dostosowania dawki poprzez zwiększenie lub zmniejszenie jej skokowo, maksymalnie w zakresie od -50% do +50%.

|

Ze względu na wysoką cenę komputera, która w przypadku małych zawieszanych opryskiwaczy często przewyższa koszt zakupu samej maszyny, takie rozwiązania stosuje się głównie w większych opryskiwaczach zawieszanych i przyczepianych. Ich właściciele precyzyjnie stosują środki ochrony roślin, a więc mniej ich zużywają - jednym słowem oszczędzają pieniądze.

|

Obszerny i podświetlony wyświetlacz Bravo 300 jednocześnie informuje o: prędkości jazdy, ilości cieczy zużytej na jednostkę powierzchni, aktualnie stosowanych wielkościach rozpylaczy, stronie czynnej znacznika pianowego, numerze pola, na którym jest przeprowadzany zabieg, oraz alarmuje o nieprawidłowym funkcjonowaniu opryskiwacza. Ponadto pokazuje: powierzchnię, na której jest przeprowadzany zabieg, przebytą odległość, czas pracy, ilość wydatkowanego płynu, poziom cieczy w zbiorniku, ciśnienie, wydajność, obroty WOM oraz ewentualne uszkodzenie pompy.

Komputer Bravo 300 włoskiej firmy Arag |

Wraz z komputerem dostarczono: instrukcję obsługi oraz montażu (niestety brak instrukcji w języku polskim), kompletne okablowanie, czujnik prędkości, uszczelki zaworów, magnesy czujnika prędkości i śruby mocujące, wtyczkę zasilania oraz przewód zasilania.

Na komputerze brakuje opisu klawiszy funkcyjnych (F1÷F7), znajdujących się przy wyświetlaczu. Jednak opisane są w instrukcji obsługi. Gdyby dostarczone instrukcje były również w języku polskim, to sama nauka obsługi urządzenia nie stanowiłaby większego problemu.

Schemat elektronicznego urządzenia do sterowania dawką cieczy

Komputer S 411

Urządzenie polskiej firmy Mescomp wykonywane jest w najnowszej amerykańskiej technologii. Całe sterowanie oparte jest o jeden układ scalony zawierający mikroprocesor, pamięć programu EPROM, pamięć danych RAM oraz pamięć nastaw i wyników EEPROM. Takie rozwiązanie umożliwia zmniejszenie wymiarów komputera oraz - jak zapewnia producent - zwiększa niezawodność. Między innymi możliwe jest zmniejszenie liczby połączeń oraz zwiększenie grubości i mechanicznej wytrzymałości ścieżek drukowanych - podstawowych elementów decydujących o niezawodności współczesnych urządzeń elektronicznych.

Komputer S 411 polskiej firmy Mescomp |

Komputer jest wszechstronnie zabezpieczony przed uszkodzeniem wskutek niewłaściwej obsługi przez użytkownika. Posiada między innymi zabezpieczenie przed odwrotną polaryzacją napięcia zasilania, co chroni sam komputer oraz współpracujące z nim czujniki pomiarowe. Napięcie na czujniki zostaje podane tylko w przypadku wykrycia przez komputer właściwej polaryzacji napięcia zasilającego. Urządzenie posiada także przeciwzwarciowy nowoczesny bezpiecznik elektroniczny samoczynnie przywracając połączenie po ustąpieniu zwarcia. Ponadto do sterowania zaworem regulującym zastosowano tzw. inteligentne tranzystory mocy zabezpieczone elektronicznie przed wszelkimi przeciążeniami, w tym termicznymi.

Komputer S 411 ma wysokie maksymalne napięcie pracy. Mescomp gwarantuje poprawną pracę urządzenia do napięcia zasilania 17 V. Jednocześnie komputer jest testowany na wytrzymałość przy napięciu zasilania 20 V. Odporność na przekroczenie napięcia zasilania jest w Polsce szczególnie przydatna, bowiem pracuje u nas dużo przestarzałych ciągników o rozregulowanej instalacji elektrycznej.

S 411 ma solidną obudowę wykonaną z aluminium. Obudowa zapewnia dużą wytrzymałość mechaniczną oraz dobrze odprowadza ciepło powstałe wskutek stabilizacji przekraczającego normy napięcia zasilania.

Komputer posiada duży podświetlony wyświetlacz graficzny umożliwiający jednoczesną wizualizację sześciu podstawowych parametrów pracy: prędkości jazdy, aktualnej dawki oprysku, ilości wylanej cieczy, liczby przepracowanych hektarów, trybu pracy (automatyczny/ręczny) oraz przekroczenia zaprogramowanego przedziału ciśnień.

Zapamiętuje zarówno łączną ilość wylanej cieczy i przepracowanych hektarów (liczniki niekasowalne) jak też na każdym z 10 pól (liczniki kasowalne). Ponadto na każdym z 10 pól można zaprogramować parametry pracy, np.: dawkę, rodzaje rozpylaczy, dopuszczalne przedziały ciśnień, czy - w przypadku opryskiwaczy sadowniczych - odstęp drzew. Jest to szczególnie wygodne w dużych gospodarstwach, gdzie zarządzający może przed wyjazdem opryskiwacza ustawić wszystkie parametry pracy dla poszczególnych pól, a rolą operatora jest tylko wybór numeru pola, które obsługuje.

Komputer Mescomp S411 jest urządzeniem uniwersalnym współpracującym z dowolnego typu zaworami. Rodzaj zaworu należy wybrać z menu. W przypadku zaworów niewyszczególnionych w menu lub w przypadku nieprawidłowej pracy zestawu należy wybrać uniwersalny algorytm Mescomp.

Komputer jest łatwy w obsłudze. Wszystkie podstawowe nastawy są wyświetlane jednocześnie na ekranie. Jeden rzut oka pozwala sprawdzić, czy są one właściwe. Opisy nastaw są w języku polskim, natomiast zmiana parametrów pracy jest intuicyjna. W trybie serwisowym - dostęp celowo utrudniony przez konieczność wciśnięcia przycisku "OK" podczas włączania komputera - wyświetlany jest drugi ekran, który pozwala skonfigurować opryskiwacz montażystom instalującym komputer na opryskiwaczu.

Do wykonania komputera zastosowano między innymi wielożyłowy przewód połączeniowy w izolacji poliuretanowej o dużej wytrzymałości mechanicznej oraz najwyższej odporności na wszelkie czynniki środowiskowe w tym promieniowanie UV. Przewód ten jest przeznaczony do prowadnic łańcuchowych, co oznacza, że jest przystosowany do ciągłego zginania i jest odporny na ścieranie.

Komputer Spraydos

Urządzenie firmy Müller-Elektronik jest nową konstrukcją elektronicznego układu sterującego opracowaną na bazie wyprodukowanego w tysiącach sztuk komputera Spray-Control. Spraydos obsługuje do 9 (w dostarczonej wersji 5) sekcji roboczych opryskiwacza z włącznikiem głównym oprysku belki polowej.

Komputer Spraydos niemieckiej firmy Müller-Elektronik |

Posiada ręczną lub automatyczną regulację dawki cieczy oraz do 4 funkcji obsługi hydrauliki opryskiwacza. Równocześnie wyświetlacz prezentuje aktualną prędkość roboczą agregatu oraz aktualną dawkę cieczy roboczej na ha.

Jeżeli zainstalowano elektroniczny czujnik ciśnienia, zamiast prędkości roboczej wyświetlana jest stale wartość ciśnienia roboczego. W tym przypadku prędkość robocza wyświetlana jest po naciśnięciu przycisku "km/h" przez około 5 sekund. Urządzenie umożliwia chwilową zmianę zaprogramowanej dawki cieczy w przedziałach co +/- 10%. Powrót do zaprogramowanej dawki cieczy następuje po naciśnięciu przycisku "100%". Żądana dawka cieczy realizowana jest precyzyjnie również przy zmieniającej się dynamicznie prędkości roboczej.

Komputer Spraydos steruje automatycznie dawką cieczy opryskowej w zależności od chwilowej prędkości jazdy, szerokości belki polowej opryskiwacza oraz zaprogramowanej dawki na ha.

| Jak wiemy prędkość robocza opryskiwacza w trakcie wykonywania zabiegu ochronnego nie jest stała i zmienia się w zależności od nachylenia terenu, poślizgu kół ciągnika oraz obciążenia cieczą roboczą. Zmniejszenie lub zwiększenie prędkości jazdy opryskiwacza, niewyposażonego w układy elektroniczne służące do korekty ciśnienia w układzie cieczowym, powoduje odpowiednio przedawkowanie lub niedobór środka ochrony roślin na uprawie. Prowadzi to w konsekwencji do obniżenia skuteczności biologicznej zabiegu, a w skrajnych przypadkach może nawet doprowadzić do zniszczenia chronionych roślin. |

Ustalanie chwilowej dawki cieczy, prędkości jazdy, opryskanej powierzchni, łącznie opryskanej powierzchni, zużytej cieczy roboczej oraz czasu pracy przebiega automatycznie i w sposób ciągły.

Przy pomocy przyłącza kablowego i gniazda sygnałowego będącego na wyposażeniu niektórych traktorów można podłączyć Spraydos bezpośrednio z ciągnikiem. Za pomocą przełącznika zintegrowanego z kablem można wówczas przełączać odbiór sygnału pomiędzy czujnikiem prędkości, a czujnikiem radarowym ciągnika.

Elektrozawór firmy Arag  Elektrozawór firmy Braglia |

Komputer posiada kompaktową budowę, moduł sekcji roboczych oraz moduł sterowania hydrauliką belki polowej, które znajdują się w jednym urządzeniu. Posiada przejrzysty, logiczny układ odpornej klawiatury, duży podświetlany wyświetlacz LCD, solidną aluminiową obudowę. Przy załączeniu wykonywany jest test sprawdzający. Istnieje możliwość wyświetlenia opryskiwanej powierzchni każdego pola, łącznie opryskiwanej powierzchni (np. w sezonie), wypryskanej ilości cieczy na pole, łącznie wypryskanej cieczy (l/min) oraz czasu pracy. Posiada możliwość współpracy z różnymi typami armatury cieczowej. Elementy robocze odporne są na działanie nawozów płynnych oraz środków chemicznych.

Najważniejsze zalety to: prosta, logiczna obsługa urządzenia, naciśnięcie tylko jednego przycisku (funkcja startu) przed rozpoczęciem pracy, ciągłe wyświetlanie aktualnego ciśnienia roboczego lub prędkości roboczej i dawki cieczy roboczej, automatyczna regulacja dawki cieczy w zależności od szerokości belki roboczej, oszczędność czasu dzięki łatwemu ustawieniu opryskiwacza, brak konieczności stosowania armatury stałociśnieniowej w opryskiwaczu, błyskawiczna zmiana chwilowej dawki przyciskiem +/- w przedziałach 10%, optymalne dostosowanie zaprogramowanej dawki do każdych warunków polowych, sygnał alarmowy przy przekroczeniu zaprogramowanej dawki, praca w zakresie temperatur od -10°C do +70°C oraz współpraca z przepływomierzem od 6 do 300 l/min.

Na opryskiwaczu firmy Pilmet

Testy porównawcze komputerów prowadzano w rzeczywistych warunkach pracy opryskiwacza, dla dwóch pięciosekcyjnych elektrozaworów firmy Arag oraz firmy Braglia. Podstawową różnicą między tymi elektrozaworami jest system otwierania zaworów sekcyjnych i system regulacji ciśnienia w zaworze regulacyjnym. W Aragu w zaworach sekcyjnych zastosowano zawór grzybkowy, a w zaworach regulacyjnych element w postaci ściętego pod kątem walca. Natomiast w Bragli w obydwu przypadkach zastosowano zawory kulowe, które w zależności od typu zaworu mają odpowiednio ukształtowany otwór w metalowej kuli. Rozwiązanie stosowane w Bragli zwiększa trwałość i niezawodność zaworu.

Test przeprowadzono przy ekstremalnych warunkach pracy komputerów, a więc z wyłączonymi zaworkami kompensacyjnymi. Zadaniem tych zaworów jest utrzymanie stałego ciśnienia przy odciętym dopływie do jednej lub kilku sekcji belki opryskowej. W takiej sytuacji z włączonymi zaworkami kompensacyjnymi komputer miałby znacznie ułatwione zadanie podczas testu sprawdzającego czas reakcji na zmianę liczby pracujących sekcji.

Elektrozawory, wyposażone w przepływomierz elektromagnetyczny, zamontowane były na opryskiwaczu "Metis" (1018) FMR Pilmet. Belka o szerokości roboczej 18 m posiadała następujący podział rozpylaczy na sekcjach (7-8-6-8-7). Opryskiwacz wyposażony był w rozpylacze firmy Lechler ST 110-03.

Test przeprowadzono zgodnie z "Procedurą badawczą opryskiwaczy - PIMR" opartą na normach PN-EN 12761-2 oraz ISO 5682-2, jednak dla potrzeb tego badania nieco zmodyfikowaną ze względu na możliwości stanowiska badawczego.

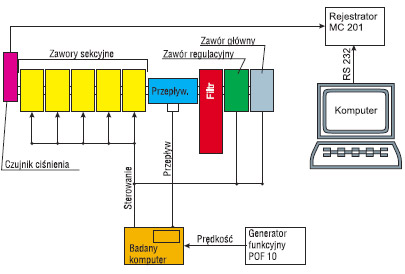

Układ pomiarowy stanowiska badawczego

W trakcie testu kontrolowane były zmiany parametrów pracy (ciśnienia) w czasie, wywołane:

- przełączaniem poszczególnych sekcji belki opryskującej (stabilność - odchylenie od dawki nastawionej),

- zmianą prędkości jazdy opryskiwacza (w zakresie 5-9 km/h),

- zmianą prędkości obrotowej pompy (w zakresie 300-540 obr./min),

- zmianą dawki cieczy (w zakresie 150-300 l/ha).

Testy przeprowadzono dla włączonych wszystkich (pięciu) sekcji opryskowych elektrozaworu oraz powtórzono przy włączonej tylko jednej sekcji opryskowej.

| Sterowanie cieczą roboczą powinno odbywać się z miejsca kierowcy. Dlatego zawór główny i zawory sekcyjne powinny znajdować się w zasięgu ręki operatora opryskiwacza, a najlepiej w kabinie kierowcy. Jednak w przypadku uszkodzenia zaworu sterującego lub pęknięcia węża doprowadzającego ciecz roboczą do zaworu, może to spowodować wyciek cieczy roboczej na operatora. Z tego też względu znacznie bezpieczniejszym rozwiązaniem jest elektroniczne zdalne sterowanie zaworem, który w tym przypadku umieszczony jest z dala od operatora. Jest to kolejny powód, który poza sterowaniem dawką cieczy w zależności od prędkości jazdy, przemawia za stosowaniem tego typu urządzeń w opryskiwaczach. Warto także pamiętać, że dzięki komputerom do opryskiwaczy można zrealizować wiele funkcji kontrolnych i sterujących, których nie udałoby się uzyskać innymi metodami. Te dodatkowe funkcje to chociażby możliwość sterowania pianowymi znacznikami śladów, hydrauliką opryskiwacza czy jednoczesnej kontroli wszystkich parametrów pracy tj.: prędkości jazdy, dawki, ciśnienia i natężenia przepływu cieczy, powierzchni opryskanej, objętości wypryskanej cieczy oraz rejestracji przebiegu pracy - głównie obszaru, na jakim przeprowadzono oprysk. |

Wyniki

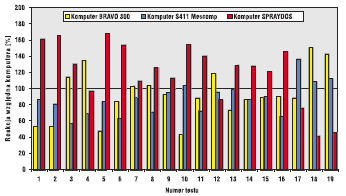

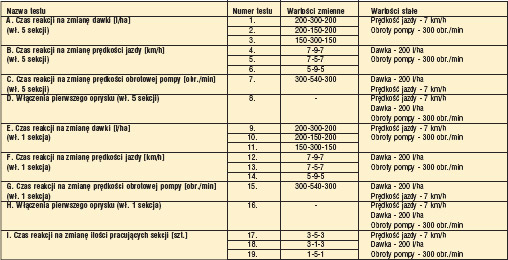

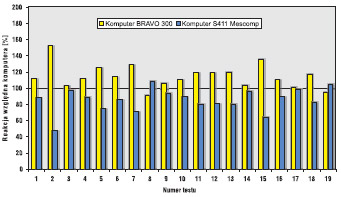

W wyniku przeprowadzenia testów podano czasy reakcji komputerów na poszczególne zmiany parametrów pracy według kolejności testów zawartych w tabeli 1.

Czas reakcji komputera odczytano z przebiegów poszczególnych testów z założonym 6% odchyleniem od wartości średniej, po ustabilizowaniu się ciśnienia.

Rys. 3. Porównanie czasów reakcji dla testowanych komputerów

na zaworze Arag

W celu bardziej czytelnego przedstawienia wyników dla odbiorcy, czasy reakcji na zmiany w danych testach dla poszczególnych zaworów sterujących (Arag, Braglia) przedstawiono na skali procentowej, gdzie 100% oznacza średnią wartość czasów dla komputerów w danym teście, na podstawie których wyliczono reakcję względną komputerów (rys. 3 i 4). Oczywiście im niższy słupek procentowy tym lepiej, bo oznacza najkrótszy czas reakcji w porównaniu z konkurentami.

Tabela 1. Wyszczególnienie przeprowadzonych testów

Rys. 4. Porównanie czasów reakcji dla testowanych komputerów

na zaworze Braglia

Komputer Spraydos na zaworze sterującym firmy Braglia nie był w stanie ustabilizować swojej pracy, bo dochodziło do niestabilnego działania zaworu regulacyjnego. W 14 testach (z przeprowadzonych 19) dochodziło do "rozkołysania" zaworu regulacyjnego, w efekcie czego ciśnienie na przemian rosło i spadało. Dlatego wyniki na zaworze Braglia dla tego urządzenia nie są ujęte.

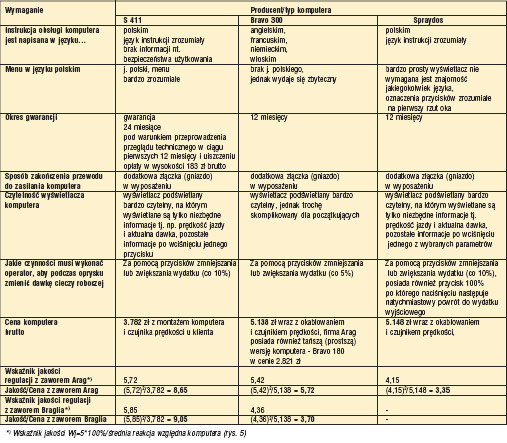

Tabela 2. Ocena łatwości obsługi testowanych komputerów

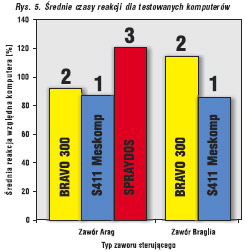

Wykres przedstawiony na rysunku 5 , ukazuje średnią czasów reakcji prezentowanych na poprzednich wykresach dla testowanych komputerów.

W teście komputerów uwzględniono również czynności obsługowe związane z łatwością obsługi i praktyczne informacje dla rolnika (tabela 2).

Analizując wyniki testów można stwierdzić (czego nie można odczytać z prezentowanych wykresów), że komputery gorzej radziły sobie w testach przeprowadzonych dla włączonej jednej sekcji opryskowej (testy nr 9÷16), a więc przy małych przepływach cieczy roboczej oraz w teście nr 8 i 16 - włączenie pierwszego oprysku dla pracujących pięciu i jednej sekcji opryskowej. W tych ostatnich czas reakcji do momentu ustabilizowania się oprysku był zdecydowanie najdłuższy. Najlepiej radziły sobie ze zmianą dawki i prędkości jazdy przy pracującej całej belce opryskowej, co dla ich pracy w zasadzie jest najważniejsze.

Rys. 5. Średnie czasy reakcji dla testowanych komputerów |

Różnice w zmierzonych czasach reakcji dla testowanych komputerów są niewielkie i tak np. dla zaworu Arag wahają się średnio od 6,08÷8,76 sekund a dla zaworu Braglia od 5,90÷7,61 sekund. Dla Bragli nie uwzględniono komputera Spraydos, w którym występował efekt "rozkołysania" zaworu regulacyjnego.

Można powiedzieć, że komputery lepiej radziły sobie z elektrozaworem firmy Arag, za wyjątkiem komputera firmy Mescomp, który średnio sprawował się lepiej na zaworze Braglia (rys. 5).

Najlepiej w przeprowadzonych testach funkcjonalnych radził sobie komputer firmy Mescomp, co w połączeniu z jego niską ceną, stanowi atrakcyjną ofertę dla rolników.

Popularny na naszym rynku komputer Bravo 300 nie posiadał instrukcji obsługi w j. polskim, jednak producenci opryskiwaczy stosujący ten komputer dostarczają przetłumaczoną instrukcję obsługi.

Warto jeszcze przypomnieć, że komputer Spraydos posiada dodatkowo funkcje obsługi hydrauliki opryskiwacza natomiast komputer Bravo 300 umożliwia jednoczesne sterowanie znacznikami pianowymi. Jednak poza niewielkimi różnicami w czynnościach związanych z obsługą, komputery posiadają bardzo podobne funkcje.

Tekst i zdjęcia

mgr inż. Tomasz Szulc

PIMR - Poznań

Polski Patent RPT

Pomiar liczby gubionych nasion w kombajnie zbożowym budzi wiele kontrowersji. Znaczący krok do przodu w celu poprawy jego wiarygodności zrobiła polska fi rma Mescomp z Kościana, wprowadzając pierwszy i jak dotąd jedyny na świecie cyfrowy czujnik strat ziarna.

Praktycznie wszyscy producenci kombajnów zbożowych, włącznie ze światową czołówką, do pomiaru strat nasion wykorzystują piezoelektryczne czujniki analogowe. Nawet jeśli zmierzone wartości wyświetlane są w formie cyfrowej, jest to wyłącznie efektem przetworzenia sygnału. W urządzeniu firmy Mescomp sygnał od samego początku ma charakter cyfrowy. Praktycznie wszystkie istniejące na rynku mierniki strat ziarna, bez względu na charakter sygnału, wykorzystują do pomiaru zjawisko piezoelektryczne. Polega ono w dużym skrócie na generowaniu impulsów elektrycznych w wyniku odkształcenia materiału, z którym w naszym przypadku ma bezpośredni kontakt ziarno.

Według ekspertyzy technicznej miernika firmy z Kościana, opracowanej przez Politechnikę Poznańską, przy poziomie strat rzędu 1% i szerokości roboczej kombajnu 5 metrów uśredniony czas pomiędzy kolejnymi uderzeniami ziarna wynosi 2 milisekundy. I chociaż w rzeczywistości interwały nie są jednakowe a uderzenia pokrywają się, to jednak część strat jest rejestrowana przez drugi czujnik (na wytrząsaczu) a dodatkowo nie wszystkie gubione ziarna uderzają w belkę pomiarową. Urządzenie Mescompu został poddany testowi laboratoryjnemu, w którym nasiona zrzucano na belkę z częstotliwością 100 sztuk na sekundę. Miernik przeszedł tę próbę z pozytywnym rezultatem. Mescomp posiada również belkę wykonaną z kompozytu o zdolności pomiarowej 500 sztuk uderzeń ziarna na sekundę. Jednak według firmy z Kościana po przekroczeniu częstotliwości granicznej belki pomiarowej czujnik automatycznie przechodzi w tryb pracy nieliniowej i stosowanie kosztownych belek kompozytowych nie jest potrzebne.

Tekst i zdjęcia Przemysław Olszewski

Test wilgotnościomierzy

Przedruk z numeru wrześniowego 2014 czasopisma Farmer

Wilgotnościomierz do ziarna zbóż to urządzenie, bez którego w nowoczesnym gospodarstwie trudno się obejść. Jednocześnie jego zakup sprawia wiele problemów. Głównie dlatego, że nie wiadomo, jaka jest ich prawdziwa dokładność. Żeby ułatwić to zadanie, przeprowadziliśmy test sześciu popularnych wilgotnościomierzy.

Opryskiwacze polowe marki MESCOMP

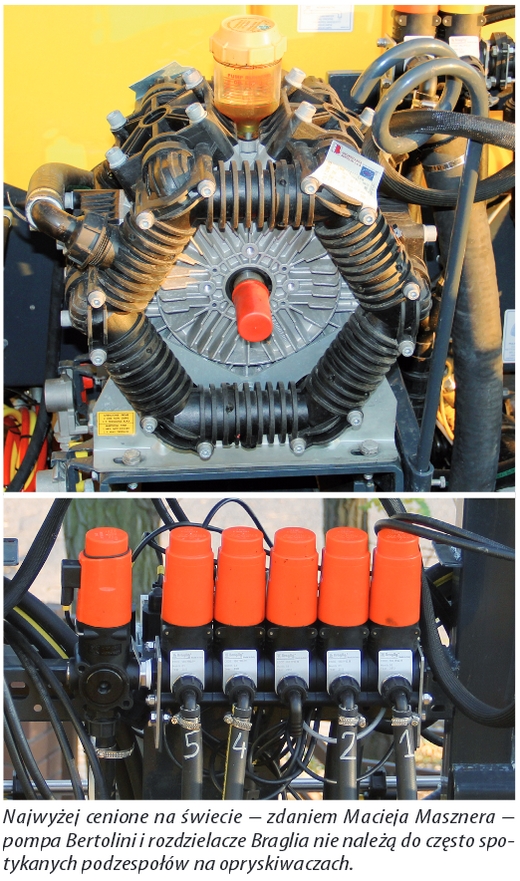

- Ten produkt nie jest przeznaczony dla rolników nastawionych na niską cenę. Za priorytet postawiliśmy sobie jak najwyższą jakość - zaznacza Maciej Maszner, właściciel firmy Mescomp, której portfolio poszerzyło się w zeszłym roku o opryskiwacze polowe.

Producent z Kościana zapewnia, że komponenty do budowy tych maszyn pochodzą od najlepszych obecnie na świecie dostawców. Całość współpracuje z wysokocenioną przez specjalistów elektroniką zaprojektowaną i wykonaną przez firmę Mescomp. Obecnie w ofercie dostępne są wyłącznie opryskiwacze półzawieszane, jednak w przypadku zainteresowania kościański producent nie wyklucza wprowadzenia do portfolio dużych maszyn zawieszanych. Rodzina najmniejszych opryskiwaczy nosi nazwę Chwat i obejmuje modele o pojemności zbiornika cieczy roboczej od 2800 do 3300 l. Typoszereg z oznaczeniem Hardy, podobnie jak i Hardy Plus, otwiera 2800, a zamyka 4500-litrowy opryskiwacz. Dla największych gospodarstw przeznaczone są maszyny serii Hardy Max, na którą składają się modele o pojemności zbiornika głównego 4500 oraz 5500 l. Bak czystej wody przeznaczonej do płukania znajduje się w przedniej części opryskiwacza i stanowi tradycyjnie ok. 10% objętości zasobnika cieczy roboczej. Szerokość najmniejszej belki polowej dla Chwata wynosi 18 m, natomiast flagowa maszyna z logo Mescomp może w jednym przejeździe wykonać zabieg na pasie o rozpiętości do 36 m.

Solidne podwozie

Dużą wagę przyłożono do konstrukcji nośnej maszyn. Wzrok przykuwa solidna rama. Spoczywający na niej zbiornik główny jest zagnieżdżony nie tylko w dolnej części profili nośnych, ale także na powierzchni bocznej i od góry. Szkielet ten stanowi swoistą klatkę, która przejmuje naciski wywierane przez ciecz roboczą na ścianki zasobnika. Z przodu maszyny konstrukcja nośna łączy się za pośrednictwem układu hydropneumatycznej amortyzacji z dyszlem, zaś w tylnej w ten sam sposób z osią jezdną. Takie zawieszenie nie tylko ogranicza przenoszenie obciążeń na ramę i osadzone na niej podzespoły, ale także redukuje negatywny wpływ nierówności podłoża na belkę polową.

Przemysław Olszewski

Zdjęcia: autor, firmowe